HISTORIA DE LA CALIDAD.

CALIDAD EN LA ÉPOCA ARTESANAL.

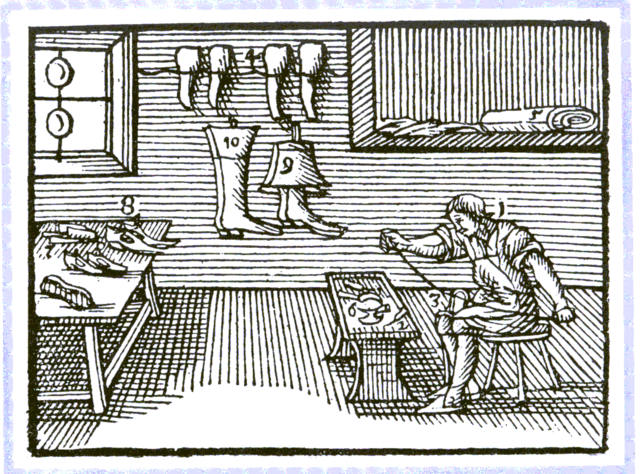

En la época artesanal los trabajadores de manufactura de la época preindustrial, como eran prácticamente labores de artesanía, tenían mucho que ver con la obra de arte. El artesano ponía todo su empeño en hacer lo mejor posible cada una de sus obras cuidando incluso que la presentación del trabajo satisficiera los gustos estéticos de la época, dado que de la perfección de su obra dependía su prestigio artesanal.

El juicio acerca de la calidad del producto tenía entonces como base la relación personal que se establecía entre el artesano y el usuario. Cuando alguien necesitaba de un producto, como podría ser una herramienta o un determinado vestido o traje, exponía sus necesidades al fabricante, quien lo elaboraba de acuerdo con los requerimientos establecidos por el cliente. Como eran los trabajos “hechos a la medida”, el productor sabía de inmediato si su trabajo había dejado satisfecho al cliente o no.

CALIDAD A PARTIR DE LA ÉPOCA INDUSTRIAL

La calidad a partir de la época industrial tuvo lugar con el advenimiento de la era industrial, por suerte esta situación cambió. El taller cedió su lugar a la fábrica de producción masiva, bien fuera de artículos terminados o bien de piezas que iban a ser ensambladas en una etapa posterior de producción y que, por consiguiente, eran reemplazadas.

El cambió en el proceso de producción trajo consigo cambios en la organización de la empresa. Como ya no era el caso de un operario que se dedicara a la elaboración de un artículo, fue necesario introducir en las fábricas procedimientos específicos para atender la calidad de los productos fabricados en forma masiva. Dichos procedimientos han ido evolucionando, sobre todo, durante estos últimos tiempos; lo cual ha sido a su vez ocasión para que se pusieran de relieve determinados matices involucrados en el concepto de calidad.

En este proceso de evolución se distinguen cuatro diferentes etapas: la primera considerada entre 1950 –1960, conocida como la etapa en la que se cuida la calidad de los productos mediante un trabajo de inspección, la segunda entre 1960 –1970, se distingue como la etapa en la que se tiene en la cuenta que la atención a la calidad exige observación del proceso a fin de mejorarlo, tercera entre 1970 – 1980, es una etapa en la que, además del mejoramiento de proceso, se percibe el mejoramiento introducido; y finalmente entre 1980 –2000, es la etapa en la que la administración misma redefine su papel con el propósito de que la calidad del producto sea la estrategia a emplear para tener éxito frente a los competidores. Véase Figura 1.1.

LA INSPECCIÓN DE LA CALIDAD

En la primera etapa de inspección, ésta coincide con el periodo en el que comienza a tener mucha importancia la producción de artículos en serie. Ante esta situación era necesario ver si el artículo, al final de la línea de producción, resultaba apto o no, para el uso para el que estaba destinado; por eso, en las fábricas se vio la conveniencia de introducir un departamento especial a cuyo cargo estuviera la tarea de inspección. A este nuevo organismo se le denomino departamento de control de calidad.

Etapas de la calidad.

Según Frederick W. Taylor, el iniciador de la administración científica, le corresponde a la administración definir la tarea de los operarios y especificarles el procedimiento y la relación que debe darse entre tiempos y movimientos. La tarea de control de calidad compete a los supervisores. Es ésta una de sus ocho taras específicas.

G.S. Radford, en su obra The Control of Quality in Manufacturing, afirma que la inspección tiene como propósito examinar de cerca y en forma crítica el trabajo para comprobar su calidad y detectar los errores; una vez que estos han sido identificados, personas especializadas en la materia deben ponerles remedio. Lo importante es que el producto cumpla con los estándares establecidos, porque el comprador juzga la calidad de los artículos tomados como base su uniformidad, que es resultado de que el fabricante se ciña a dichas especificaciones.

La inspección no sólo debe llevarse a cabo en forma visual, sino además con ayuda de instrumentos de medición. Radford propone métodos de muestreo con ayuda para llevar a cabo el control de calidad, mas no fundamenta sus métodos en la estadística; habla, además de cómo debe organizarse el departamento de inspección.

El libro toca otros aspectos relacionados con la calidad; es decir, la calidad se diseña, como lo es la necesidad de que los diseñadores se involucren desde el comienzo en las actividades de calidad, la necesidad de que exista coordinación entre los diferentes departamentos y la relación que debe existir entre el mejoramiento de la calidad y la baja de costos.

EL CONTROL ESTADÍSTICO DE LA CALIDAD

En la segunda etapa de los trabajos de investigación llevados a cabo, en la década de los treinta, por Bell Telephone Laboratorios fueron el origen de los que actualmente se denomina control estadístico de la calidad (Statistical Quality Control SQC).A este grupo de investigadores pertenecieron entre otros, W. A Shewhart, Harold Dodge. Harry Romig y, más tarde, G.D. Edwards y Joseph Juran, quienes con el tiempo iban a ser figuras prominentes del movimiento hacia la calidad.

En 1931, W.A Shewhart- publicó su libro Economic Control of Quality of Manufactured product, que significó un avance definitivo en el movimiento hacia la calidad. El autor proporciona una definición precisa del control a efectuarse en el proceso de manufactura, desarrolla técnicas eficaces para monitorear y evaluar día a día la producción y propone diversas formas para mejorar la calidad.

Shewhart fue el primero en reconocer que en toda producción industrial se da variación en el proceso.

Esta variación debe ser estudiada con los principios de la probabilidad y de la estadística. Observó que no pueden producirse dos partes con las mismas especificaciones, lo cual se debe, entre otras cosas a las diferencias que se dan en la materia prima, a las diferentes habilidades de los operadores y a las condiciones en que se encuentra el equipo. Más aún, se da variación aun en las piezas producidas por un mismo operador y con la misma maquinaria.

La administración debe tomar en cuenta este hecho, relacionado íntimamente con el problema de la calidad. No se trata de suprimir la variación, - esto resulta prácticamente imposible-, sino de ver qué rango de variación es aceptable sin que se originen problemas. El análisis expuesto tuvo su origen en el concepto de control estadístico de Shewhart.

“Se dice que un fenómeno se controla cuando, con base en experiencias anteriores, podemos predecir, al menos dentro de ciertos límites, cómo esperamos que el fenómeno va a variar en el futuro. Esta predicción significa que podemos establecer, en forma al menos aproximada, la probabilidad con la que el fenómeno observado se va a dar dentro de ciertos límites”

Teniendo en cuenta los conceptos anteriores, shewhart desarrollo técnicas y estadísticas sencillas para determinar dichos límites y gráficas de control en las que se pudieran presentar los resultados.

Mientras Shewhart proseguía su trabajo con respecto al control del proceso, otros investigadores de la misma compañía, principalmente Harold Dodge y Harry Roming, avanzaban en la forma de llevar a cabo la práctica del muestreo, que es el segundo elemento importante del control estadístico del proceso.

Las técnicas de muestreo parten del hecho de que en una producción masiva es imposible inspeccionar todos los productos, para diferenciar los buenos de los malos. De ahí la necesidad de verificar un cierto número de artículos entresacados de un mismo lote de producción, para decidir sobre esta base si el lote entero es aceptable o no.

Sin embargo, esta forma de proceder incluye riesgos: debido a los defectos de unas cuantas muestras se puede rechazar todo un lote de producción de calidad aceptable, como también se puede pasar como bueno un lote que en realidad debería ser rechazado. Los investigadores, que consideraron este problema como riesgo del productor y del consumidor, desarrollaron también algunas técnicas para solventarlo.

La participación de Estados Unidos en la Segunda Guerra Mundial y la necesidad de producir armamento en grandes cantidades fueron la ocasión para que se aplicaran con mayor amplitud los conceptos y las técnicas de control estadístico de la calidad.

En diciembre de 1940, el Departamento de Guerra de Estados Unidos formó un comité para establecer estándares de calidad. Dicho departamento se enfrentó con el problema de determinar los niveles aceptables de calidad de las armas e instrumentos estratégicos proporcionados por diferentes proveedores. Se presentaron dos alternativas: o se daba un entrenamiento masivo a los contratistas en el uso de las gráficas del control del proceso, o bien, se desarrollaba un sistema de procedimientos de aceptación mediante un sistema de muestreo a ser aplicado por inspectores del gobierno. Se optó por esta segunda forma de proceder; y en 1942 el Departamento de Guerra estableció la sección de control de calidad, organismo en el que ocuparon puestos relevantes algunos especialistas en estadística de la Compañía Bell Telephone Laboratorios.

Este grupo desarrolló pronto un conjunto de tablas de muestreo basadas en el concepto de niveles aceptables de calidad (Aceptable Quality Levels AQL). En ellas se determinaba

el máximo por ciento de defectos que se podía tolerar para que la producción de un proveedor pudiera ser considerada satisfactoria.

La necesidad de elaborar programas de entrenamiento en asuntos referentes al control de calidad con la cooperación de importantes universidades de Estados Unidos, fue la ocasión para que los conceptos y las técnicas de control estadístico se introdujeran en el ámbito universitario. Los estudiantes que habían tomado cursos comenzaron a integrar sociedades locales de control de calidad. Fue así como se originó la American Society for Quality Control (ASQC) y otras más.

A finales de la década de los cuarenta, el control de la calidad era parte ya de la enseñanza académica. Sin embargo, se le consideraba únicamente desde el punto de vista estadístico y se creía que el ámbito de su aplicación se reducía, en la práctica, al departamento de manufactura y producción.

Se inicia una nueva en el movimiento hacía la calidad sólo hasta el momento en que se perciben las implicaciones que el control estadístico de la calidad tiene para la administración.

EL ASEGURAMIENTO DE LA CALIDAD

Esta tercera etapa se caracteriza por dos hechos muy importantes: la toma de conciencia por parte de la administración del papel que le corresponde en el aseguramiento de la calidad y la implantación del nuevo concepto de control de calidad en Japón.

Antes de la década de los cincuenta, la atención se había centrado en el control estadístico del proceso, ya que en esta forma era posible tomar medidas adecuadas para prevenir los defectos. Este trabajo se consideraba responsabilidad de los estadísticos.

Sin embargo, era necesario que quedara asegurado el mejoramiento de la calidad logrado; lo cual significaba que había que desarrollar profesionales dedicados al problema del aseguramiento de la calidad y que, más aún, había que involucrar a todos en el logro de la calidad. Todo lo cual requería un compromiso mayor por parte de la administración. ¿Estaría dispuesta la alta gerencia a un compromiso de este género?

Lo anterior implica una partida presupuestal dedicada específicamente a atender programas de calidad. ¿Estaría la administración dispuesta a hacer dicha erogación? Ciertamente se era consciente de que el producto defectuoso incidía en los costos de producción, pero ¿hasta qué grado? La inversión hecha para asegurar la calidad ¿quedaría justificada por el ahorro que significaba evitar el producto defectuoso? Tales eran, en el fondo, los problemas que se planteaban al inicia de esta nueva época del desarrollo del movimiento hacia la calidad.

Cuatro son ahora los autores más importantes que figuran: W. Edwards Deming, Joseph Juran, Armand Feigenbaum y Philip B. Crosby. Deming pone de relieve la responsabilidad que la alta gerencia tiene en la producción de artículos defectuosos. Juran investiga los costos de la calidad. Feigenbaum, por su parte, concibe el sistema administrativo como coordinador, en la compañía, del compromiso de todos en orden al logro de la calidad. Crosby es el promotor del movimiento denominado cero defectos.

W. Edwards Deming ocupa un lugar preponderante en el movimiento hacia la calidad debido, sobre todo, a su planteamiento visionario de la responsabilidad de la administración y a la influencia que tuvo en el movimiento japonés hacia la calidad.

Su planteamiento es el siguiente: si se mejora la calidad, disminuyen los costos. La reducción de costos juntamente con el mejoramiento de la calidad se traduce en mayor productividad. La empresa con mayor productividad es capaz de capturar un mercado cada vez mayor, lo cual le va a permitir permanecer en el mundo de los negocios conservando así las fuentes de trabajo para sus empleados. Hacer este cambio en el sistema es tarea de la alta gerencia.

Dado que la alta gerencia es responsable del sistema y puesto que gran parte de los productos defectuosos se derivan del sistema mismo, la alta gerencia, y no los trabajadores, es la responsable en mayor medida (el 85%) de los productos defectuosos. Si la alta gerencia quiere cumplir con la responsabilidad que le compete en esta época de gran competitividad, debe llevar a cabo determinadas acciones (los catorce puntos de Deming) que le van a permitir hacer el cambio del sistema. El planteamiento de Deming se publicó en su obra Quality. Producivity, and Competittive Position, editada en 1982.

Joseph Juran, en su libro Quality Control Handbook editado en 1951, trató el tema de los costos de la calidad y de los ahorros substanciales que los administradores podían lograr si atendían inteligentemente el problema. Estos ahorros los compara el autor con el “oro de una mina” que es necesario saber explotar. Algunos costos de producción, son inevitables, pero otros se pueden suprimir. Son inevitables los relacionados con el control de la calidad.

Los que se pueden suprimir son los que se relacionan con los productos defectuosos, como son el material de desecho, las horas invertidas en reparaciones, en retrabado y en atender reclamaciones, y las pérdidas financieras que resultan de clientes insatisfechos. Si se suprimieran todos estos costos invirtiendo en el mejoramiento de la calidad, se lograrían ahorros verdaderamente substanciales.

Se estaría explotando el “oro contenido en la mina”. Es responsabilidad de la alta gerencia decidir qué tanto quiere invertir en este mejoramiento. Los administradores, además deben tener en cuenta que determinadas decisiones tienen consecuencias muy importantes. Por ejemplo, la inversión hecha en el diseño de la calidad de un nuevo producto va a repercutir grandemente en los costos de fabricación del producto y en la aceptación que el artículo va a tener entre los consumidores.

En 1956, Armand Feigenbaum en su libro Total Quality Control, propone por primera vez el concepto control total de calidad. Su planteamiento es el siguiente: no es posible fabricar productos de alta calidad si el departamento de manufactura trabaja aisladamente. Para que el control de calidad sea efectivo, éste debe iniciarse con el diseño mismo del producto y terminar sólo cuando el artículo esté en manos de un consumidor satisfecho. Por consiguiente, el principio fundamental del que hay que partir es el siguiente: la calidad es trabajo de todos y de cada uno de los que intervienen en cada etapa del proceso.

Diferentes departamentos deben intervenir, en mayor o menor medida

dependiendo de la actividad que les es propia tanto en el control del diseño de un nuevo producto, como en el control del diseño de un nuevo producto como en el control del material que entra y en el control del producto que sale a la venta. Si no intervienen grupos interdepartamentales en todas estas actividades, se corre el riesgo de cometer errores en el proceso, que tarde o temprano van a ser causa de problemas en la línea de ensamble o, peor aún, cuando el producto esté ya en manos del consumidor.

A fin de que el sistema funcione, es necesario que las compañías desarrollen matrices en las que expresen las responsabilidades que los diferentes departamentos tienen con respecto a determinadas actividades o funciones. De ahí la necesidad de construir equipos interdepartamentales que tengan como función llevar a la mesa de discusión los puntos de vista de los diferentes departamentos y asegurar el que estos puntos de vista sean tomados en cuenta en la actividad propia de cada departamento. La alta gerencia es, en último término, la responsable de la efectividad del sistema.

Tanto Juran como Feigenbaum señalan la necesidad de contar con nuevos profesionales de la calidad que reúnan conocimientos estadísticos y habilidades administrativas; expertos en ingeniería de control de calidad, que sepan planear la calidad a alto nivel, coordinar las actividades de otros departamentos y empresas y de establecer estándares de calidad y proporcionar mediciones adecuadas; pero también ve cómo se comporta el producto en el mercado a fin de mejorar el diseño del producto y del proceso y competir mejor.

Philip B. Crosby está ligado con la filosofía conocida como cero defectos, que se experimentó en la Martín Company, fábrica de los misiles Pershing. El hecho de haber podido entregar en Cabo Cañaveral uno de estos artefactos el 12 de diciembre de 1961 sin ningún defecto y el haber podido entregar otro en febrero de 1962 también sin ningún defecto, pero este último ya como resultado de una petición expresa de la administración a los trabajadores en este sentido, hizo caer en la cuenta a los directivos de esta compañía que cuando la administración pide perfección, ésta se da. Si no se da la perfección en un trabajo, esto se debe a que la administración o no la exige a los trabajadores no tienen la intención de darla.

Dicho razonamiento permitió ver la importancia que tiene motivar a los trabajadores y hacerlos conscientes de que pueden hacer su labor sin ningún defecto.

El programa se denominó cero defectos y se, distinguió por el énfasis que puso en hacer conscientes de la importancia del programa a quienes iban a participar en él y en motivarlos. Martín Company, pues, articuló una filosofía, según la cual el único Standard aceptable de calidad es cero defectos.

Para lograr este propósito entrenó a sus trabajadores, hizo eventos especiales, estableció metas y llevó a cabo autoevaluaciones. Philip B. Crosby, quien trabajó en la compañía Martín en la década de los sesenta, divulgó esta filosofía en su libro Quality Is Free (12). A juicio de este autor es técnicamente posible lograr una excelente calidad; la cual es lo más reducible desde el punto de vista económico.

LA GESTIÓN DE LA CALIDAD

En la cuarta etapa, relacionada con las dos últimas décadas, ha tenido lugar un cambio muy importante en la actitud de la alta gerencia con respecto a la calidad debido, sobre todo, al impacto que, por su calidad, precio y confiabilidad, han tenido los productos japoneses en el mercado internacional.

Se trata de un cambio profundo en la forma como la administración concibe el papel que la calidad desempeña actualmente en el mundo de los negocios. Si en épocas anteriores se pensaba que la falta de calidad era perjudicial a la compañía, ahora se valora la calidad como la estrategia fundamental para alcanzar competitividad y, por consiguiente, como el valor más importante que debe presidir las actividades de la alta gerencia.

La calidad no pasa a ser estrategia competitiva sólo porque se apliquen métodos estadísticos para controlar el proceso; como tampoco lo es por el hecho de que todos se comprometan a elaborar productos sin ningún defecto, pues esto de nada serviría si no hay mercado para ellos. La calidad pasa a ser estrategia de competitividad en el momento en el que la alta gerencia toma como punto de partida para su planeación estratégica los requerimientos del consumidor y la calidad de los productos de los competidores. Se trata de planear toda la actividad de la empresa, en tal forma de entregar al consumidor artículos que respondan a sus requerimientos y que tengan una calidad superior a la que ofrecen los competidores.

Esto, sin embargo, implica cambios profundos en la mentalidad de los administradores, en la cultura de las organizaciones y en las estructuras de las empresas. La experiencia que las empresas japonesas han tenido en la implantación de un sistema administrativo enfocado al logro de la calidad ha contribuido en gran medida a visualizar cuáles deben ser estos cambios y, por consiguiente, a comprender los pasos a dar para lograr que la calidad llegue a ser estrategia competitiva por excelencia, sintetizada en la gestión de la calidad.